MOOV,TALK

「BtoC」の発想で新しい価値を創造するものづくり。

—現状を変える、「BtoC」への挑戦—

ものづくり企業にとって、「B to C」事業への参入は魅力的な選択肢のひとつだ。商品やサービスを一般消費者に直接販売できるため、企業間取引の「B to B」に比べ利益率が高く、アイデアと工夫次第では、新たな市場の創造も見込める。そのいっぽうで、商品をプロデュースし販売するといった「B to C」への展開には、経験も必要で課題も多い。そんな困難を乗り越え、日本を代表する工芸品、南部鉄器にホーローの釉薬を吹き付け、強さと美しさを兼ね備えた鍋「i-ru Pot(イルポット)」を開発した、老舗の「阪和ホーロー」と、3Dプリンターを武器に試作メーカーとして新たな道を模索する「大成モナック」が、「B to Cへの挑戦」による成果と「B to Bでの活用」について語った。

「下請け型」のものづくり企業が攻めるには。

松下 最初に本日のテーマである「B to B」と「B to C」を簡単に定義すると、商品を業者を通して販売しているのが「B to B」。個人のお客様に直接販売するのが「B to C」。これを踏まえた上でお話いただけたら。まずは自己紹介からお願いします。

長野 当社では企業の開発担当やデザイナーの方々と一緒に、量産化の前段階にあたる「試作品」をつくっています。プロダクトのチームは10名ほど。

松下 どういった業種の試作が多いですか?

長野 大手企業から中小企業まで、スポーツ競技用品や工業製品の試作を請け負っています。

高野 弊社は昭和32年創業、今年で59期目です。ホーローというのは、おもに鉄素材にガラスをコーティングするもの。衛生性や耐蝕・耐熱性を上げる表面処理です。創業当時から部具メーカーとして、ガス器具や電子レンジ、石油ストーブなどの部品を製造してきました。今は、将来を見据えて「B to C」部門で奔走しているところです。

松下 それぞれ会社の特徴や強みを教えていただけますか?

長野 製品の量産時には必ず仕上がりへの妥協点が発生してしまいます。いいものをお客様に提供するためには金型工程の前に入念な仕上がりイメージを掴んでおくことが大切です。そこで、クオリティが高く直に手にとって見て検証できる試作品が必要になるのです。真空注型というプラスチック成形技術は、金型を使用せずにマスターモデルに忠実な試作品をつくることができます。最近は仕事の波をなくすために、異業種への進出を心がけています。真空注型の小ロット生産技術と塗装技術を生かして、化石レプリカの世界にも乗り出しました。

松下 大成モナックさんは化石の造形が得意で、本物に近づける着色も特徴です。

長野 以前保有していた3Dプリンターから数えて、10年近くなりますが、昨年は国立科学博物館からも化石レプリカの依頼があり、3Dプリント+塗装で製作した製作物を展示しました。こういった3Dプリンターと、そこから展開した化石づくりのクオリティの高さが認められて、経産省の『ものづくり白書2014』にも掲載されました。

松下 博物館関係とのつながりはどうやって?

長野 兵庫県の「人と自然の博物館」へ営業プレゼンし、サンプルづくりのきっかけをいただきました。

松下 高野さんは、他社と比べて優位性はどこにあるとお考えですか?

高野 私自身、日本琺瑯工業会の会長を努めていますが、専業でホーロー加工している会社は、今や全国でも一桁になってしまいました。多い時には、大阪だけで40社以上あったのですが。その専業でやっている会社の内訳は、部品の加工か、鍋をつくるかのいずれか。弊社はどちらもできる。「どんなホーロー加工も請け負えます」と言えるのが強みです。設備的にも、8年前に省エネタイプのリジェネバーナーを設置して、工場としても国内最新設備です。

長野 ホーロー加工って、どういう工程でおこなうのですか?

高野 金属加工したものに表面処理するのですが、加工前の鋼板の成形工程は外注しています。成型が済んだものにホーローをくっつけるのですが、鉄とガラスは、基本的にはくっつきません。ですから前処理を施し、釉薬を素地に塗布していく。それを乾燥させ、800度以上の高温で焼成します。

松下 今、抱えられている課題を教えてもらえますか。

長野 大手企業の仕事をやっているのに、「試作品」ゆえに表に出せるものが少ないのがネックになっています。それと私たちは開発止まりなので、継続的な受注も難しいんです。

高野 試作屋という業態の難しさですか。それだと事業計画を立てるのも大変そうですね。

長野 試作業は完全に下請けですので、景気の影響などで開発案件が減るとたちまち仕事が減ってしまいますよ。

松下 下請け型がそれを乗り越えるためには、自分で仕事をつくる「B to C」へのシフトも視野に入ってくるんですよね。

「B to C」にはフラッグシップモデルを。

松下 阪和ホーローさんは、すでに自社開発した「i-ru Pot」を発売されています。これを手がけた背景は?

高野 長年、部品供給メーカーとしてやってきて、業績的には右肩上がりだったのですが、将来を見据えて「事業の柱をいくつかつくるべきではないか」という考えに至りました。

松下 お客様に直接売り込めるような商品が必要だと。

高野 ただホーローの商品は他のメーカーでもつくれるので、どうせやるなら、当社の技術の粋を集めた、フラッグシップモデルにしようと。それで国産初の鋳鉄素材へのカラーホーロー引きにチャレンジしました。

長野 今まで日本にはなかったのですか?

高野 日本初です。海外では、フランスのル・クルーゼなどがありますが、日本はどこも挑戦していなかった。鍋と蓋との合わせ目にホーローをコーティングする全面被覆で錆を抑えたのも、オンリーワンの技術です。

松下 この釉薬の色も社内で開発されたのですか。

高野 そうです。発色の良い原色は定着するために、重金属が必要なんです。しかし弊社は環境に配慮して重金属を持ち込まなかった。だからパステル調の色になり、そこから和のイメージができ、薄い桃色を「櫻花」と呼んだネーミングや形も、そこに寄せる展開になりました。

松下 釉薬の調合は、これ以前、どうされていたのですか。

高野 お客様のサンプルをもとに、メーカーまかせにしていました。しかしメーカーごとに得手不得手があるため、限界も感じていて。鍋というものは食に関わるもの。耐酸性や耐蝕性も求められますし、カラーリングについても独創性が必要ということで、それを可能にするには社内調合しかないと。

長野 実際にはどう動かれたのですか。

高野 小さなラボをつくり、そこに専任スタッフを置いて、開発に時間をかけました。

松下 そのスタッフの教育はどうされたのですか?

高野 社員の一人が大学の窯業科で学び、知識は持っていたので現場実習を経て、釉薬メーカーへ研修にも行かせました。

長野 釉薬メーカーで研修ですか?

高野 以前は大学の窯業科にホーローの専門課程がありましたが、今はもうなくて。ではどこで勉強するかというと、釉薬メーカーさんに頼らざるを得ない。

松下 そうやって学んで、この色を実現されたわけですね。このプロセスを経て、外注から内製化が実現できた。それは結果として、本業に対してどういう効果がありましたか。

高野 釉薬は、複数のルートで仕入れて自社調合できるので、時間短縮になる。それと同時にコスト削減を実現でき、技術的にもレベルアップしました。

長野 たしかに色は難しいですね。私も化石のレプリカの着色工程では塗装現場とクライアントの間で、いつも試行錯誤します。この色でいいのか、時間が経過しても大丈夫かと。

高野 この商品ができたことで、大手メーカーから声がかかり、炊飯器の南部鉄器内釜へのホーローを手がける仕事を受注できました。現在は大きな売上シェアを占めています。

松下 「B to C」向けに自社が有する技術を結集したフラッグシップモデルをぶつけることで内部ノウハウが蓄積され、さらに時間短縮やコスト削減ができ、新しい仕事にもつながった。内的にも外的にも効果があったということですね。

「B to C」によって得たものは予想以上。

松下 「B to B」だけの時代にはなかったお付き合いやネットワークはどうやって形成されたのですか。

高野 ハースデザインという販売会社を立ち上げているのですが、ここに「B to C」商品の販売窓口機能を持たせてみました。こちらのトップは雑貨業界の人間。現在、新ブランドを準備中ですが、そのスタッフと以前付き合いのあったデザイナーとのコラボ的な展開になっています。ビジネスは最終的に人と人とのつながりで、そこは確実に広がっている気はします。

長野 パンフレットには有名な料理人の方が使われている姿や、レシピ提案なども掲載されていますね。

高野 販促ツールはフードコラムニストの門上武司さんのプロダクションに依頼しました。有名な料理人の方に、うちの鍋を使って料理を作っていただいて、露出を上げていこうと。マスメディアに対して広告費を使っていく展開は難しいので、地道な広報活動で。「あのお店で食べたご飯が美味しかったから」というように、そこからの問い合わせもありますよ。

松下 社内の反応はどうでした?

高野 はじめはやはり拒絶反応がありました。それでも展示会に出してもらったり、どこかで紹介されていたりすると、嬉しいみたいで。部品だと、どこで使われているのか分からないですが、形になったものが見れるというのは、新しい感動のようで。最初は「社長の道楽で、なんでこんな面倒なものをつくるのか」と不満ばかりでしたが(笑)。

長野 拒絶反応はよくわかります。ぼくも今のルートを開拓している時に、よく言われましたから(笑)。最近は得意先も増えて、昨年から海洋堂さんとの取引も始まりました。

松下 「B to C」向けの仕事ですね。どういった経緯で?

長野 4年前、和歌山県立自然博物館に連絡を取り、有田川町の鳥屋城山(とやじょうさん)で発掘されたモササウルスのレプリカを製作したことがはじまりです。こちらはアナログ技術の真空注型でしたが、非常に軽い産状レプリカを製作し、新技術の開発にも成功しました。その後このレプリカを使った特別展で化石専門家の目に留まり、大阪大学総合学術博物館へ貸し出しました。ここで「マチカネワニ」を同時に展示されていた、海洋堂さんとの出会いがありまして。

高野 今はどんなふうにお仕事されているのですか?

長野 提案したのは、これまで海洋堂の歴史のなかで、膨大にストックされた原型のデジタルデータ化です。3Dデータにすることによって、さまざまにサイズを変えて再現できることを実物でお見せして理解していただきました。今、販売されている「モリナガ・ヨウの立体図解 富士山 ノンスケール ポリストーン製」では「立体出力加工:大成モナック」と、商品にクレジットも入れていただいています。12月にはうちが試作した、マチカネワニのガチャポンの発売予定です。

松下 順調そうに見えますが、問題や課題はありますか。

高野 商品が生まれて数年経っていますが、なかなか固定した販路がなくて、今はWebとTVショッピングが中心です。安定した販路の開拓、それがいちばんの課題ですね。

松下 それは、よく聞く悩みですね。長野さんは、ものづくりのなかで一般の人を意識してやっていることはありますか。

長野 実際の商品といえるものがないので、技術のことしか言えないのですが、クオリティの追求というところは変わらないです。デジタルデータの普及により、「B to B」も「B to C」も、仕事の本質は変わらない気がします。

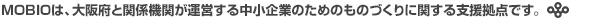

出典:中小企業庁委託『「市場開拓」と「新たな取り組み」に関する調査』(2014年12月、三菱UFJリサーチ&コンサルティング(株))

※数値はn=822のうち複数回答による割合。

合計数は必ずしも100%にならない。

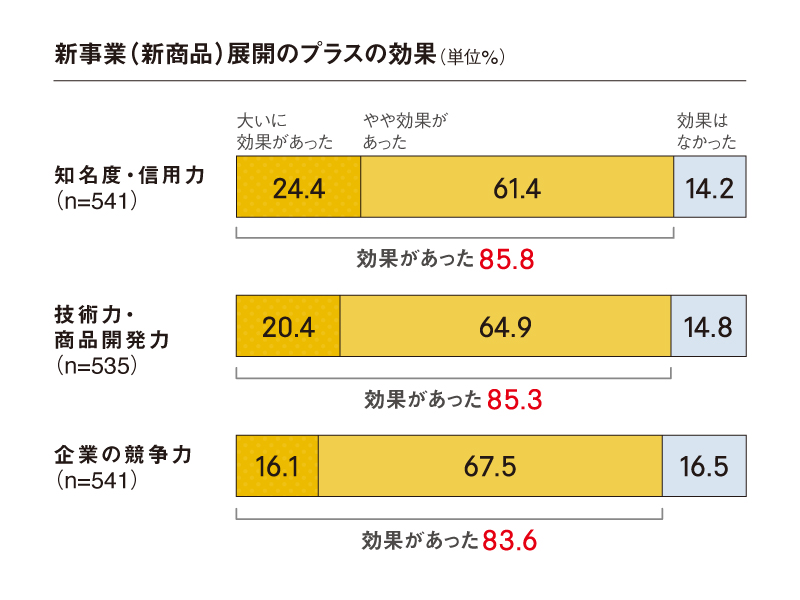

出典:『「中小企業の新事業展開に関する調査」結果』より

多様化する社会に向けての「価値の創出」。

大阪大学構内で発見された「マチカネワニ」の復元模型。3Dプリントの技術を駆使し、1メートル大のモデルを作成。南部鉄器にホーロー加工を施した「i-ru Pot」。淡いピンクを「櫻花」とネーミングするなど、美しいフォルムの中に見え隠れする和の心意気が感じられる。

松下 これから「B to C」に取り組むとすれば、どんなことをすべきだと考えますか?

高野 当社では、「B to C」の動きは基本トップダウンです。今後も「i-ru Pot」のように自社技術を最大限発揮したフラッグシップモデルを考え、そこから展開した商品開発をおこなうつもりです。その際のポイントは、本業に余力がある段階で取り組み、商品を時間をかけて育てることだと思います。

長野 工業用の試作以外には、海洋堂さんとの動きをはじめ、「B to C」向けの仕事を受注できるよう頑張りたいです。そのためには、外部の人的ネットワークを充実させ、さまざまなアプローチ先をもつことが必要。また実際に事業を進めた場合、個人ユーザーなどからクレームなどへの対応も、クライアント企業同様に意識することが求められると思っています。

松下 これから大幅に人口が減少する社会が到来します。そこでは価値が多様化し、さまざまな要望が出されるはずです。価値が多様化する時代には、個人=カスタマーを意識した事業に取り組むことが求められます。「B to C」への挑戦によって得られる経験が、主業(B to B)の技術や人材育成などに役立ち、成長を見込むことができるはず。今後こうしたチャレンジが、中小企業で活発化することを期待しています。