MOBI6

ものづくり企業の次の一手は? 毎号6つの旬な記事で熱い「変革と挑戦」を紹介するモビロク。

現状打破のヒントやモチベーションアップにつながります。

ダイカスト金型の寿命を延ばす新たな視点からの改善策。

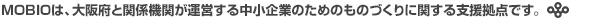

金型の使用条件や使用部位ごとに処理条件やガス組成の検討を詳細におこない、最適化する表面処理方法「KOSUMO-Process」で使われる真空ガス軟窒化炉

燃費向上として車体の軽量化が進む自動車業界では、アルミダイカスト製品の需要が高まっている。そのため複雑な形状の製品が増加して金型の冷却設計も難しくなり、コストダウンのため成形時間の短縮も進む。結果として製造工程で金型表面の熱負荷が増し、ヒートクラックが短サイクルで発生しやすくなる。これを解消するには、内側から冷やして金型温度を下げる方法が一般的だが、この方法では金型表面と内冷孔間の温度差が大きくなるため、冷却穴表面からの応力腐食割れのリスクが高まる。

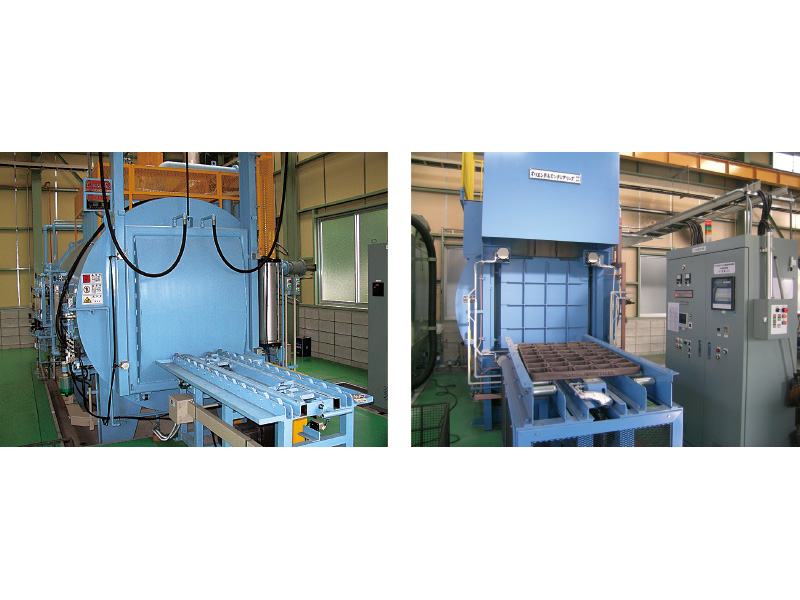

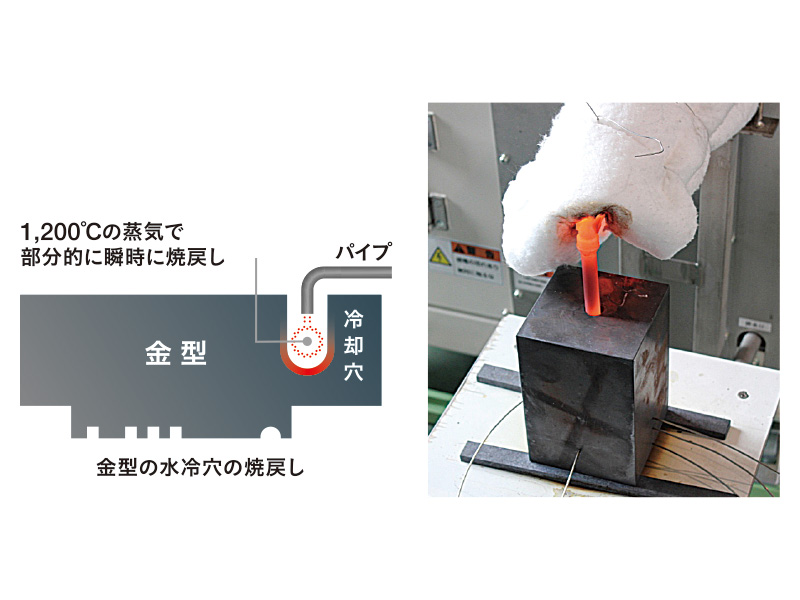

小山鋼材が平成28年度経営革新計画で承認された「ダイカスト金型水冷穴の表面改善」は、業界が直面するこの課題に、新たな視点から改善策を提案するものだ。同社は日立金属の特約店で創業以来、高級特殊鋼の販売分野において全国有数の商社である傍ら、全国10か所の営業拠点・2大加工・鋼材センターと3か所の熱処理センターを有し、素材から機械加工・熱処理までの一貫した製造・納品体制を確立し製造もおこなっている。「金型を長持ちさせる大前提に対して、材料と焼入れの工夫だけでできることの限界が見えてきた」。大阪熱処理センター長の稲垣秀治氏は語る。「この課題に対して遊離砥粒装置で水冷穴だけをきれいに磨く方法と、水冷穴だけ硬度を下げる焼戻しという2段階の工程を加えることで、耐久性は2倍~3倍になります」。まず応力腐食割れを止めるため、穴の表面をきれいにして錆びないようにする。これまで水冷穴はドリルでまっすぐにしか開けられなかったが、3Dプリンタによる金型製作であれば冷却用水管が自由配置できるが、湾曲した穴を磨くことが必要になる。そして、遊離砥粒装置は水の中に研磨の粒を入れて油圧ユニットで送る構造で、この装置によって水と研磨剤が穴の中を自由に動いて磨くことができる。もう一点の焼戻しは焼入れ後、冷却穴をピンポイントで急速加熱することで、部分的に硬度を下げるというもの。遊離砥粒研磨は金沢大学と共同でおこなわれ、2件とも特許申請中だ。「焼入れの世界では未だに、なぜ?と思うことが多々起こる。課題はいくらでもあるから面白いんです」

>紙面からの続き

特級熱処理技能士の資格を持つ稲垣氏は、役員になっても生涯現場主義を貫く。経営革新計画に承認された実験も自ら手がけている。また社内での技能士資格取得を推進してきた人物でもある。おかげで特級や一級をはじめ全員が技能士の資格を持っている。「資格習得ができたら、手当てをもらえるようにもしました」。また稲垣氏の発案で、3年前から年1回開催されているのが「提案表彰制度」。社員全員に技術のコアなところから仕事環境や働き方まで、さまざまな提案をさせている。提案を出すだけで1件につき300円もらえ、優れた提案は本社で表彰される。提案のための勉強も必要だし、PowerPointで資料をつくり人前でプレゼンするスキルも身につく。これもまた製造現場の社員にとって、大きなモチベーションになっている。

小山鋼材株式会社

http://www.koyamasteel.co.jp/koyamasteel/

大阪市西区立売堀2-1-14 TEL 06-6532-6151

焼入れ後に冷却穴に1,200度の過熱蒸気を吹き付け、ピンポイントで急速加熱することで、部分的に硬度を下げることができる「金型の水冷穴の焼戻し」

上部:内側のカートリッジに挟まれた配管先端から金型内に砥粒が送り込まれ、往復運動によって接続された金型の冷却穴内を研磨する構造になっている

下部:油圧シリンダーの左右往復運動により、外側カートリッジから内側のカートリッジに水と砥粒が移動し、高圧・高速流動研磨や撹拌研磨の効果が得られる遊離砥粒装置