MOBI6

ものづくり企業の次の一手は? 毎号6つの旬な記事で熱い「変革と挑戦」を紹介するモビロク。

現状打破のヒントやモチベーションアップにつながります。

バリレス+位置決め加工精度で開発提案型企業へと躍進する。

回路位置を基準とした高精度な打抜きが要求される、車載LED アレイ・ヘッドライト用基板。この内側に回路が刻まれている

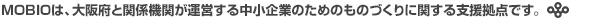

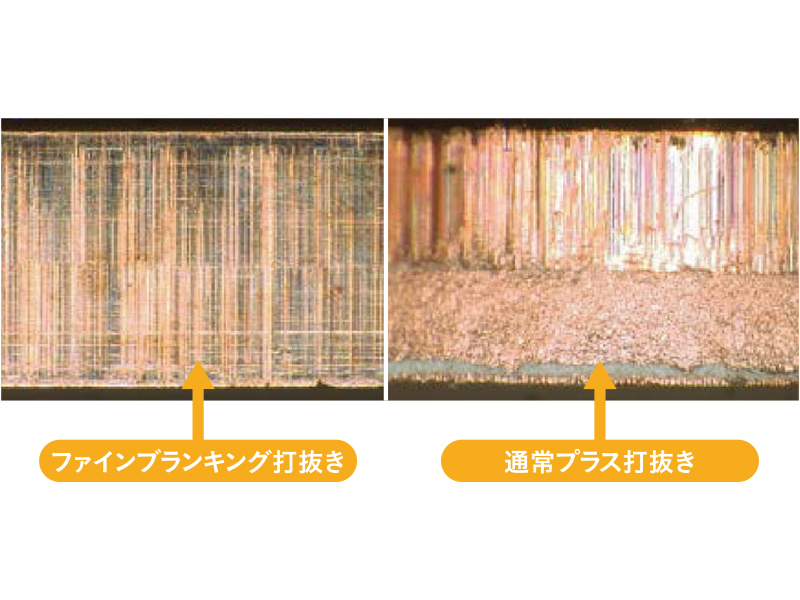

プレス加工からスタートし、付加価値としてプリント基板の打ち抜きをはじめたことで独自路線を開拓した企業がある。1億枚超となるICカード基板の量産実績や、パワー半導体向け放熱基板などのオンリーワン製品、打抜き加工技術で、試作開発から量産までワンストップで解決するサンコー技研だ。回路などが印刷された基板製品のプレス加工においては、その回路パターンの形状箇所と金型加工位置との位置合わせが必要となる。同社ではこの「位置決めプレス」という方法を追求し続けてきた。そうして平成27年度ものづくり補助金制度を利用して開発されたのが、画期的な「±5μm超高精度位置決めプレス装置」。六軸多関節ロボットとCCDカメラ画像処理によるアライメント位置決めが行える全自動プレス装置によって今までにはない、カメラ画像による位置決め金型打抜き加工が可能となった。また装置開発と同時に取り組んだ銅基板のファインブランキング工法の開発にも成功。これはバリが出ない断面品質を実現でき、外形加工寸法が飛躍的に安定するというもの。最近では流れる電流の増量で回路の層が増えた厚胴基盤が多く見られる。回路形成はエッチングが一般的だったが、回路の厚みが増すことでこの製法に限界が出てきた。そこでバリレスで回路を切り、プレスで打ち抜いた回路部品を貼りあわせて基盤にする、実装組み立てという工法を提案している。

この工法を採用した企業では、設計からプロセスを見直してもらえるようになり、トータルでの提案ができるようになった。これを足掛かりに次のステージに進んでいきたいと、田中敬専務取締役は語る。「工法から提案できる技術を生み出して、一緒に立ち上げて事業化を目指すのがひとつのやり方。将来的には技術で世の中の役に立てるよう貢献したい」。またIoTによって、あらゆるものが電気で動く時代になると、精密で高い電力が求められるようになり同社の技術が必要となる。これも追い風だ。「社員にも“未来をつくるプレス業”の姿を見せられたら、彼らのモチベーションも上がるはずです」

>紙面からの続き

従業員を大切にしているサンコーでは、レクリエーションもとても充実している。花火大会に餅つきといった季節行事にバーベキュー、そして年4回開催される恒例イベントが「海上釣堀大会」だ。これは和歌山の由良で、社員はもちろんのこと装置業や金型業といった協力会社の人も呼んで盛大におこなわれるもの。「協力会社にはいつも無茶なお願いばかりしているのですが、先方も面白がって取り組んでくれています。ファインブランキング加工は金型がミソですし。ほかなら断られるようなチャレンジングな依頼ばかりしているので、接待ゴルフならぬ接待海釣りです(笑)。ここではタイ、ハマチも釣れるのでみなさんにも楽しんでいただいています」。

株式会社サンコー技研

http://sankogiken.com/

東大阪市玉串町東3-5-38 TEL 072-964-3204

±5μm超高精度位置決めプレス装置。製品の回路パターンを画像認識、ロボットハンドで基板を動かし指定の場所へ±5μmの精度で位置決め後にプレス加工をおこなう

銅と放熱樹脂が積層した製品は断面バリが一切許されないが、ファインブランキングを 電子部品業界に応用展開、銅・アルミのバリレス打抜き加工を実現