MOBI6

ものづくり企業の次の一手は? 毎号6つの旬な記事で熱い「変革と挑戦」を紹介するモビロク。

現状打破のヒントやモチベーションアップにつながります。

「水と空気以外はくっつける」

超音波溶接のエキスパート。

約20台もの超音波溶着機を所有する同社では、メーカーごとに数多くのホーンと治具が並べられている。それは改良と工夫が重ねられたノウハウの塊だ

超音波振動と加圧力により樹脂を瞬時に接合する、超音波溶着技術でその名を知られた有限会社タラタ。同社ではこの技術を用いて住宅設備や医療機器、医療機器などの部品加工をおこなっている。超音波溶着機が国内に導入されたのは約30年前。代表取締役社長の宇野明彦氏は早くからこの技術に着目し、海外メーカーから機械を取り寄せ試行錯誤してきた。超音波振動機はホーンと呼ばれる金属製の共鳴体により加圧とともに樹脂に伝えられる。このホーンへの改良や工夫こそが品質の決め手。多くの超音波溶着機はラインの1工程、つまり専用機として使われるのがほとんどだが、こちらでは汎用機として導入し、溶着するアイテムを研究したうえで機械を使い分けている。

超音波は、圧電素子に20KHzの電気を流し1秒間に2万回の振動を発生させる。超音波リブの形状にはノウハウがつまっている。エア圧・スピードなどファクターは無数にあり、そこから最適な数値を探っていく。リブを当てて振動をさせると複雑な形状の樹脂も強固に密着する。その間わずか0.4秒。バリも出ないから工程も少ない。接着剤を使わないので環境にも優しい。ほかにも超音波溶着のメリットを「廃棄時のリサイクルもしやすいし、接着剤の場合、季節ごとの調整が必要だが、超音波なら機械で制御できます」と語るのは宇野氏。現在、成形メーカーが二次加工として超音波溶接機を使うことはあっても、超音波だけで加工をおこなう企業は少ない。宇野氏は技術の普及を目的に顧客の開発部門へ技術説明や導入企業への支援もおこなっている。「次のステップとしては樹脂以外、金属接合も考えている」。同社の技術は見えないところで私たちの生活を支えている。接着剤やネジを使った従来工法では不可能だった加工が、自分たちの技術で解決できたとき、こんな嬉しいことはない。オンリーワンの技術を誇る同社だが、ひとつ夢があるという。それは「超音波の強度の単位をタラタにすること」。その単位が図面に描き込まれる日を夢見て、宇野氏は今日も走り続ける。

>紙面からの続き

25年前の出会いから、超音波の可能性に取り憑かれて。

宇野氏がはじめて超音波溶着に触れたのは遡ること25年前。前の会社で工場長を務めていたころだった。これは面白いと夢中になった。コストが低くスピーディーな海外製品と渡りあうなら、超音波は武器になると直感した。「国産の古い超音波の機械があり、これで仕事したいなとずっと思ってて。」2001年に30歳でのれん分けされて独立。「最初は自動車の部品をカシメたり、旋盤、ボール盤を使うような仕事ですよ。そんな中、仕事のあてもないのに超音波溶着機を1台導入したんです(笑)」。可愛がってくれていたある社長から超音波溶着の仕事の依頼がきた。「今でも忘れません、その時の見積もり。ひとつがたった3円80銭でした。今の1/10、考えられない値段です」。安すぎて時代を間違えそうになるが、これは2003年の話だ。「それだけこの仕事がしたかったんでしょうね(笑)」。初心忘れるべからず。今でもこの見積もりは大切に残しているという。「当時は私を入れて社員も3人。仕事も安定しないし、基軸となる仕事が欲しかった」。この仕事が認められて次の仕事が入り、またその次も・・・。そうやって地道に実績を積み重ねて、今や超音波ならタラタと認められるまでになった。

有限会社タラタ

https://tarata.co.jp/

枚方市中宮大池2-45-1

TEL 072-898-3030

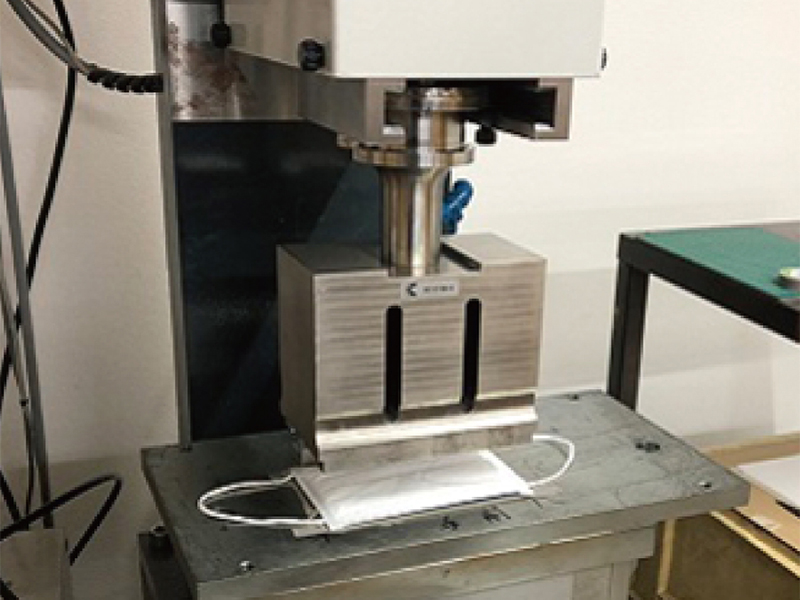

光を当てることで抗ウイルス・抗菌効果を発揮するマスクケース。材料の酸化チタンは東京大学などの光媒体特許を用いた抗ウイルス・抗菌技術ウィルアンを使用

サーボ駆動なのにエネルギーを5段階変化が可能で、細かく制御のできる「タラタ特注」超音波機械。ポンプなどの水回りの品の製造に使われている